W środowisku przemysłowym, gdzie solidność, precyzja i trwałość są kluczowe, montaż systemów rurowych spotyka się z licznymi wyzwaniami. Istotną rolę w tym procesie odgrywa nie tylko wytrzymałość poszczególnych elementów konstrukcji, lecz także skuteczność systemów połączeń. Dlatego wybór odpowiedniej metody łączenia rur to jeden z ważniejszych etapów projektu.

W tym artykule opisujemy rozwiązania i praktyczne wskazówki, które wpływają na trwałość, bezpieczeństwo i efektywność montażu.

Wyzwania w montażu konstrukcji przemysłowych

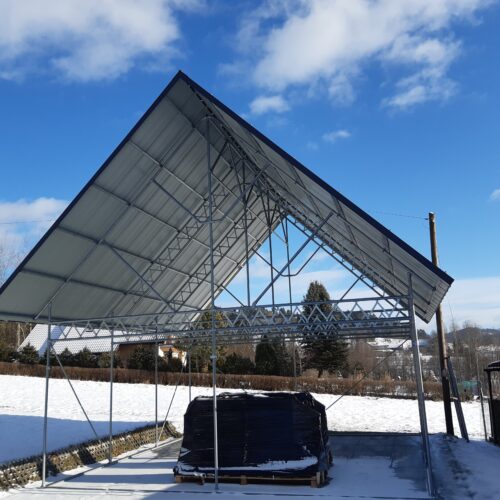

W montażu konstrukcji przemysłowych pojawiają się wyzwania, które wymagają precyzji, elastyczności i zaawansowanych umiejętności. Zwłaszcza w przypadku niestandardowych projektów, gdzie priorytetem jest indywidualne dopasowanie.

Nieraz konieczne jest łączenie rur o różnych średnicach, co wymaga zastosowania odpowiednich, redukcji, adapterów czy bardziej skomplikowanych technologii. Może pojawić się także konieczność dostosowania konstrukcji do różnych materiałów, takich jak rury żeliwne, stalowe czy aluminiowe, co uniemożliwia zastosowanie niektórych technik łączenia. Przykładowo, bezpośrednie spawanie aluminium ze stalą nie tworzy mocnych połączeń, dlatego do tego zabiegu są konieczne inne, specjalne techniki.

Innym wyzwaniem jest również profilowanie konstrukcji do odpowiedniego kształtu, zwłaszcza uwzględniając narożniki, zacinanie rur, odchylenia czy stosowanie połączeń w wielu płaszczyznach. Systemy łączenia rur w zastosowaniach przemysłowych powinny dawać również możliwość łatwej konserwacji, demontażu czy wymiany poszczególnych elementów.

Biorąc pod uwagę powyższe kryteria, wybór technologii powinien być również uzasadniony ekonomicznie. Dla osób zarządzających projektem i montażem oznacza to dodatkowe wyzwania związane z optymalizacją kosztów.

Skuteczne łączenie rur o różnych średnicach

Jednym z częstszych wyzwań w procesie montażu konstrukcji przemysłowych jest łączenie rur o różnych średnicach. Najprostszym, a mimo to bardzo skutecznym rozwiązaniem tego problemu, jest zastosowanie złączy redukcyjnych czy przejściówek o odpowiednim przekroju. Możliwe są także inne rodzaje połączeń, a poniżej opisujemy niektóre z nich.

Złącza redukcyjne

Prostą i skuteczną metodą łączenia rur o różnych średnicach jest zastosowanie złączy redukcyjnych, czyli specjalnych adapterów. Charakteryzują się one łatwością montażu (i demontażu), co sprawia, że są popularne w wielu zastosowaniach przemysłowych. Można z nimi stworzyć stabilne połączenia przy relatywnie niskich kosztach. Plusem jest także możliwość łączenia nimi rur z różnych materiałów.

Zwężanie i kielichowanie rur

Technologie te pozwalają na precyzyjne dostosowanie średnicy rury do indywidualnych potrzeb bez konieczności używania dodatkowych elementów złącznych. Obie metody działają na podobnej zasadzie, której efektem jest możliwość wpuszczenia końca jednej rury w drugą. Różnią się jedynie sposobem profilowania tej końcówki. Przy tej technologii są potrzebne odpowiednie urządzenia mechaniczne lub hydrauliczne.

Połączenia spawane

Łączenie rur o różnych średnicach jest możliwe również dzięki spawaniu czołowemu. Technika ta pozwala uzyskać mocne i trwałe połączenia, ale wymaga pracochłonnego i bardzo precyzyjnego przygotowania materiału. W takim przypadku końce rury powinny być wyprofilowane względem siebie w taki sposób, który umożliwi przyleganie wykonanie spoiny w specjalnym nacięciu (np. typu V lub U) lub rowku. Technologia ta wymaga więc specjalistycznego sprzętu i umiejętności.

Łączenie rur z różnych metali

Innym wyzwaniem w produkcji konstrukcji przemysłowych może być konieczność łączenia elementów wykonanych z różnych metali. Może być to stal, aluminium, żeliwo czy inne stopy wykorzystywane w przemyśle.

W przypadku połączeń spawanych sprawa jest dosyć skomplikowana, ponieważ takie łączenie wymaga dodatkowego przygotowania materiału. Nieraz może się okazać, że materiał bardzo trudno daje się spawać (np. w przypadku żeliwa) lub jest to zupełnie niemożliwe.

Przykład:

Spawanie aluminium ze stalą wymaga specjalnych technik, aby uniknąć powstawania kruchych związków międzymetalicznych. Może być to wykorzystanie bimetalicznych wkładek, które umożliwiają spawanie aluminium do aluminium i stali do stali.

Jak łączyć rury aluminiowe ze stalowymi?

W związku z trudnościami wynikającymi z nietrwałości spoin, konstrukcje z rur aluminiowych i stalowych można budować w oparciu o złącza rurowe. Dają one możliwość łączenia elementów wykonanych z różnych stopów. Dzięki temu powstają stabilne połączenia, spełniające wymagania konstrukcyjne, przy jednoczesnym uwzględnieniu różnic materiałowych.

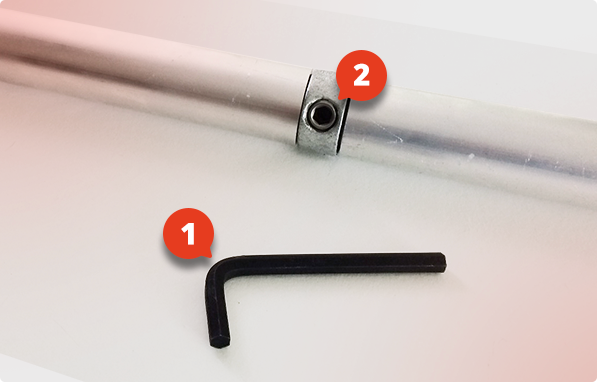

Zatem, jak połączyć rury stalowe i aluminiowe?

Złączki charakteryzują się prostotą i skutecznością, co sprawia, że są powszechnie stosowane w różnych gałęziach przemysłu. Do wykonania konstrukcji potrzebne są jedynie rury pocięte na wymiar, odpowiednio dobrane kształtki i klucz imbusowy (1). Wystarczy skręcić śrubę zaciskową (2), która ustabilizuje oba elementy. Połączenia zaciskowe rur stalowych i aluminiowych dają możliwość znacznie szybszego i mniej kłopotliwego montażu niż w przypadku spawania.

Modułowe systemy łączenia rur

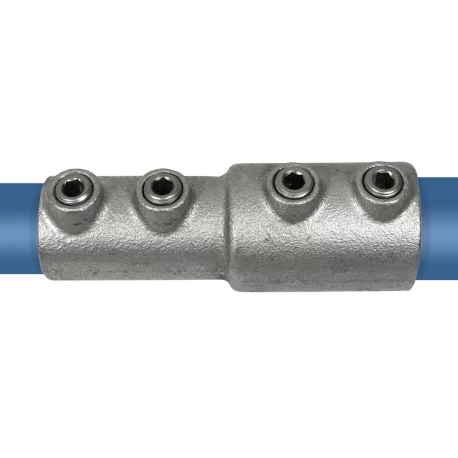

Złącza zaciskowe to wszechstronne rozwiązanie konstrukcyjne, umożliwiające efektywne łączenie rurek w różnych zastosowaniach. Dzięki swojej modułowej budowie charakteryzują się uniwersalnością i możliwością łatwego projektowania całych systemów połączeń.

Znakomitą cechą tych złączy jest różnorodność kształtów i rozmiarów, co pozwala na elastyczne projektowanie oraz łączenie rur o różnych średnicach i wykonanych z różnych materiałów. Co istotne, brak konieczności spawania oraz możliwość łatwego demontażu czynią je rozwiązaniem bardzo ekonomicznym. Ostatecznie, modułowe systemy łączenia rur stanowią efektywną alternatywę dla zasobochłonnych technologii, oferując elastyczność projektowania przy jednoczesnym obniżeniu kosztów.