Wszystkie konstrukcje rurowe mają określoną żywotność. Stal, aluminium i inne metale wykorzystywane do takich struktur różnie reagują na wilgoć, zmiany temperatur czy uszkodzenia mechaniczne. Dlatego aby zapobiec szybszemu zużyciu, stosuje się specjalne powłoki ochronne rur. Dzięki nim wykonana z nich konstrukcja służy przez wiele lat.

W tym artykule opisujemy różne techniki zabezpieczenia przed korozją. Omawiamy zalety i zastosowanie i poszczególnych metod. Poznaj powłoki ochronne dla rur ze stali i aluminium.

Dlaczego w rurach konstrukcyjnych potrzebne jest zabezpieczanie powierzchni?

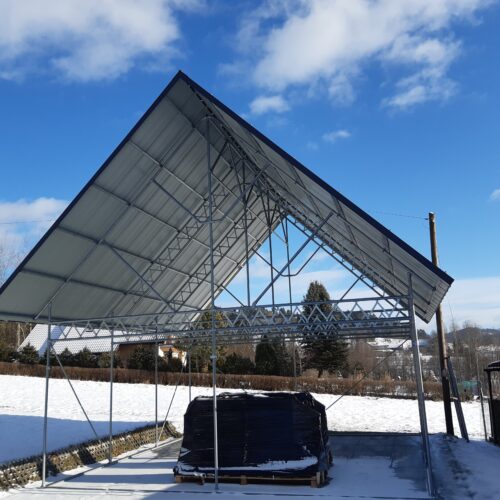

Konstrukcje z rur wykorzystywane są niemal wszędzie. Służą one jako poręcze, balustrady, ogrodzenia, pergole, stelaże reklamowe czy rusztowania. Są one podatne na wpływ czynników atmosferycznych, ale również na uszkodzenia mechaniczne związane z użytkowaniem.

Wykorzystanie surowej stali wiąże się z szybkim korodowaniem, co negatywnie wpływa na wytrzymałość i estetykę. Dlatego przy wykorzystaniu tego metalu do tworzenia konstrukcji konieczne jest stosowanie powłok zabezpieczających.

Niektóre z nich ograniczają powstawanie korozji, inne z kolei chronią przed uderzeniami ze względu na swoją twardość. Natomiast jeszcze inne są dedykowane konkretnym branżom, ponieważ mają dodatkowe właściwości, np. antybakteryjne.

Jak widać, nie każda powłoka ochronna dedykowana jest wszystkim zastosowaniom. A żeby wybrać tę odpowiednią, należy odpowiedzieć sobie na pytanie, do czego będzie służyć konstrukcja i w jakich warunkach będzie wykorzystywana.

Dobór powłoki ochronnej. Przed czym powinna chronić?

Wybierając odpowiednią powłokę ochronną dla konstrukcji rurowych, kluczowe jest wyznaczenie czynników, z którymi będzie musiała się ona mierzyć.

Powłoki zabezpieczające przed wilgocią

Podstawowym zagrożeniem dla konstrukcji rurowych jest wilgoć, zarówno ta pochodząca z opadów atmosferycznych, jak i obecna w powietrzu (np. w pobliżu zbiorników wodnych). Może ona prowadzić do korozji oraz degradacji materiału, co znacząco osłabia konstrukcję.

Odporność na działanie substancji chemicznych

Wybierając powłokę ochronną, należy wziąć pod uwagę rodzaj substancji, z którymi konstrukcja może mieć kontakt. Na przykład bariery drogowe często są narażone na działanie soli, kwasów czy związków organicznych. Sprawdzona powłoka ochronna powinna być odporna na te substancje, aby uniknąć miejscowych uszkodzeń, przez które może dostawać się woda.

Zmienna temperatura

Zmiany temperatury mogą wpływać na elastyczność stali, co może prowadzić do deformacji i spękań na powierzchni. Wybierając powłokę, należy zwrócić uwagę, czy daje ona jedynie ochronę powierzchniową, czy może wnika głębiej w strukturę materiału. Te drugie lepiej znoszą zmiany na powierzchni stali.

Odporność na uszkodzenia mechaniczne

Konstrukcje rurowe są często narażone na uderzenia i uszkodzenia mechaniczne, zwłaszcza w miejscach o dużym ruchu czy w obszarach przemysłowych. Dlatego zastosowanie powłok ochronnych powinno uwzględniać uszkodzeniami powierzchni. W tym przypadku każdy odprysk i pęknięcie odkryją miejsce, w które zacznie wnikać wilgoć. Rdza rozwijająca się pod powierzchnią powłoki jest prawie niezauważalna, przez co trudno wykryć uszkodzenia na wczesnym etapie.

Zastosowanie powłok ochronnych

Powłoki ochronne są kluczowe dla trwałości konstrukcji rurowych. Chronią je przed rdzą, wilgocią, zmianami temperatury i uszkodzeniami mechanicznymi. Dzięki nim, konstrukcje są trwalsze i łatwiejsze w utrzymaniu.

Warto również podkreślić, że nowoczesna powłoka ochronna ma również istotny wpływ na wygląd konstrukcji. Wykończenie może być dostosowane pod kątem koloru, co pozwala na ich integrację z otoczeniem architektonicznym. Dzięki tym możliwościom, konstrukcje rurowe w przestrzeni publicznej mogą nie tylko spełniać funkcje ochronne, ale także stanowić estetyczny element krajobrazu miejskiego.

Ochrona rur stalowych

Stal jest stopem żelaza, węgla i kilku innych składników, w zależności od gatunku. Pierwiastki, takie jak nikiel, mangan czy wanad są dodawane, aby nadać materiałowi odporność na korozję. Jednak im więcej dodatków, tym stal jest mniej wytrzymała. Dlatego, gdy używa się jej do budowy konstrukcji rurowych, gdzie najważniejsza jest wytrzymałość, stosuje się stopy z większą zawartością węgla.

Aby zatrzymać wówczas korodowanie, potrzebna jest ochrona powierzchniowa. Mogą być to np. powłoki malarskie lub galwaniczne.

Malowanie na mokro i proszkowo

Malowanie na mokro, jak sama nazwa wskazuje, polega na nanoszeniu farby lub lakieru na metal za pomocą tradycyjnych pędzli lub rozpylaczy ciśnieniowych. Proces ten, ze względu na łatwość aplikacji, jest stosowany w przypadku mniejszych konstrukcji. Jednak może być czasochłonny, ponieważ wymaga czasu na wyschnięcie farby. Jeśli chcesz uzyskać większą grubość powłoki, wystarczy pomalować element kilkukrotne. Jednak należy pamiętać, że jest to jedynie warstwa zewnętrzna, która z biegiem czasu może skruszeć.

Alternatywą jest malowanie proszkowe. To zaawansowana technika, w której proszek malarski, często na bazie żywicy epoksydowej czy poliestrowej, jest nanoszony na powierzchnię metalu za pomocą pola elektrostatycznego. Następnie, konstrukcja jest poddawana procesowi utwardzania w specjalnym piecu, co powoduje, że proszek staje się trwałą i jednolitą powłoką ochronną. Takie rozwiązanie daje większą wytrzymałość, a efekt końcowy jest bardziej estetyczny.

Malowanie metodą KTL

Jeśli jednak ochrona powierzchniowa z farby to za mało, warto zdecydować się na malowanie metodą KTL (elektroforetyczne). W tym procesie elementy stalowe zanurza się komorze elektroforetycznej wypełnionej farbą lub lakierem i przeprowadza przez nie napięcie elektryczne. Powoduje to przyciąganie i utrwalanie cząsteczek farby z cząsteczkami metalu. Dzięki temu powstaje równomierna powłoka na całej powierzchni, co pozwala uzyskać jednolitą i trwałą ochronę.

Ponadto, dzięki precyzyjnej kontroli procesu, możliwe jest uzyskanie powłok o żądanej grubości, co pozwala na spełnienie nawet najbardziej wymagających norm jakościowych. W związku z tym, metoda KTL jest powszechnie stosowana w przemyśle, gdzie trwałość, estetyka i ochrona przed korozją są kluczowe.

Powłoka cynkowa

Innym sposobem na uzyskanie trwałej i jednolitej powłoki jest galwanizacja, czyli nanoszenie na metal warstwy innego metalu o pożądanych właściwościach. Jedną z dostępnych technologii jest cynkowanie ogniowe.

W tej metodzie, stalowe części są zanurzane w stopionym cynku, który jest ogrzewany do wysokiej temperatury (zwykle około 450°C). Podczas tego procesu, stal reaguje z cynkiem, tworząc na jej powierzchni trwałą powłokę.

Ocynk stali oferuje niezwykle skuteczną ochronę przed korozją, ponieważ powłoka jest odporna na działanie wilgoci i substancji chemicznych. Jest szczególnie popularne w przypadku konstrukcji, które są narażone na trudne warunki atmosferyczne.

Ciekawostka:

Cynkowanie stali jest stosowany w przypadku elementów, które są poddawane dużej eksploatacji lub są zanurzone w wodzie.

Zalety stali ocynkowanej

Stal ocynkowana jest materiałem, który zdobył ogromną popularność ze względu na swoje liczne zalety. Jedną nich jest jej doskonała odporność na korozję. Dzięki procesowi cynkowania ogniowego, stal zyskuje bardzo mocną warstwę ochronną, która zabezpiecza przed działaniem wilgoci a także wielu substancji chemicznych. Ta odporność sprawia, że powłoka ocynkowana jest idealną techniką dla konstrukcji stalowych stosowanych na zewnątrz.

Ponadto, rury stalowe ocynkowane cechują się również wyjątkową wytrzymałością mechaniczną, co sprawia, że są one idealnym materiałem do tworzenia elementów infrastruktury miejskiej i przemysłowej. Ich trwałość sprawia, że praktycznie nie wymagają konserwacji, co przekłada się na oszczędność czasu i kosztów. Dlatego też ocynk stali cieszy się uznaniem w różnych dziedzinach przemysłu i budownictwa, stanowiąc niezawodne rozwiązanie dla wielu zastosowań.

Czy aluminium rdzewieje?

Aluminium samo w sobie nie rdzewieje w taki sposób, jak stal czy żelazo ze względu na naturalną odporność tego stopu. Gdy stal jest wystawiona na działanie wilgoci i tlenu, tworzy się rdza, czyli tlenek żelaza, który prowadzi do osłabienia struktury metalu.

W przypadku aluminium, gdy jest ono narażone na wilgoć, powstaje cienka warstwa tlenku aluminium, która działa jak naturalna bariera, przez którą nie przedostają się cząsteczki wody i tlenu. Tak powstały związek chemiczny jest bardzo trwały i nie stanowi zagrożenia, a nawet chroni metal przed dalszym uszkodzeniem. Nie powoduje on również defektów estetycznych.